最新资讯

发布时间:2023-09-01 11:18:36

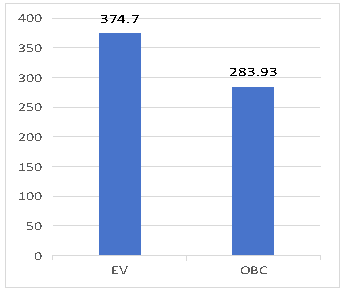

新能源汽车依旧火热,今年上半年国内销量突破370万辆,而OBC装机量也大幅增长37%。

在大功率、双向充电、集成化的趋势推动下,SiC器件逐渐成为了OBC的首选功率器件,比亚迪、特斯拉、丰田、现代、吉利、上海大众、日产等车企都已经在导入。为何车企都采用SiC器件?SiC器件具备哪些优势?

本期《品牌对话》,“行家说三代半”邀请了罗姆半导体和安海半导体,为大家深入解读碳化硅在OBC中的市场机遇和挑战。

OBC装机量超280万套

碳化硅合作趋势增强

今年上半年,新能源汽车依旧保持高增长势头。

全球方面,SNE Research 数据显示,2023年1-5月,全球电动汽车销量达484.6万辆,同比增长43.0%。

中国依旧是全球产销最大的市场,中汽协最新数据显示,今年上半年我国新能源汽车产销量分别达到378.8万辆和374.7万辆,同比分别增长42.4%和44.1%,市场占有率达到28.3%。其中,比亚迪一家企业就独占三分之一,今年上半年,比亚迪汽车累计销量达125.56万辆。

车载充电器(OBC)是新能源汽车的核心部件之一,对整车的重量、续航里程、充电时间等有直接影响。伴随着新能源汽车市场的高速发展,OBC需求也“水涨船高”。

据NE时代数据,2022年国内OBC装机量为512.87万套,同比增长77.6%。2023年1-6月国内OBC装机量继续实现增长——283.93万套,相比去年同期206.73万套增长了37.34%。

2023年上半年中国EV与 OBC销量情况(单位:万辆/万套)

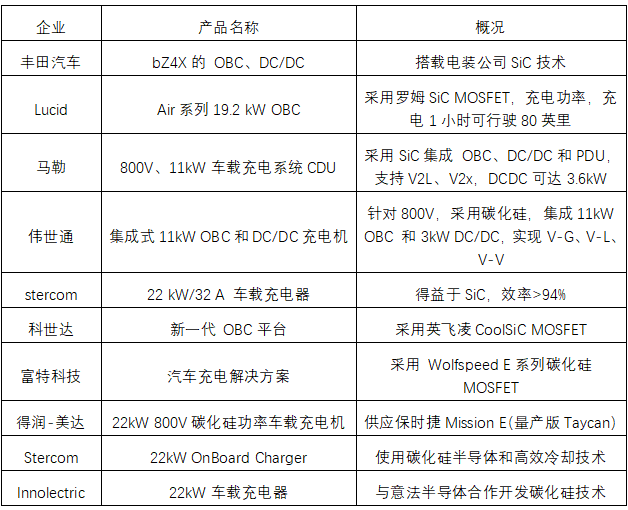

碳化硅已经逐渐成为OBC关键器件,越来越多的企业导入碳化硅技术。

陆巡科技技术总工吴一祥最近在接受媒体采访时表示,“新能源汽车电池电压平台的提升,主要影响是功率器件耐压等级的提升,目前主流的方案是采用碳化硅器件来应对电压平台的提升。”

据“行家说三代半”了解,比亚迪、特斯拉、现代、捷豹路虎、吉利、雷诺、上海大众、日产等车企都已经在OBC中使用了第三代半导体SiC器件。以比亚迪为例,他们在2018年就已经将SiC MOSFET应用在DC/DC、OBC中批产使用,并且已经大量采用了国产SiC器件。

安海半导体是TIER 1新能源车企OBC碳化硅器件供应商之一,据该公司资深AE经理于光均介绍,TIER 1新能源车企等汽车客户目前的3.3kW、6.6kW、11kW、22kW的OBC产品应用了他们公司的碳化硅功率器件。安海半导体目前主要推广的新产品是具有更高耐压、更低导通电阻的第三代半导体器件,相较之下,能够解决客户遇到的碳化硅使用成本高、可靠性低等问题。

而且越来越多的车企和第三方 OBC 供应商都在采用碳化硅开发大功率产品。

罗姆半导体是Lucid Air的OBC碳化硅器件供应商,该公司上海技术中心副总经理周劲透露,罗姆于2012年推出了支持AEC-Q101认证的车载品,并在OBC领域拥有很高的市场份额。此外,罗姆碳化硅产品还应用于车载DC/DC转换器等领域。

OBC大功率化趋势明显

碳化硅成设计首选

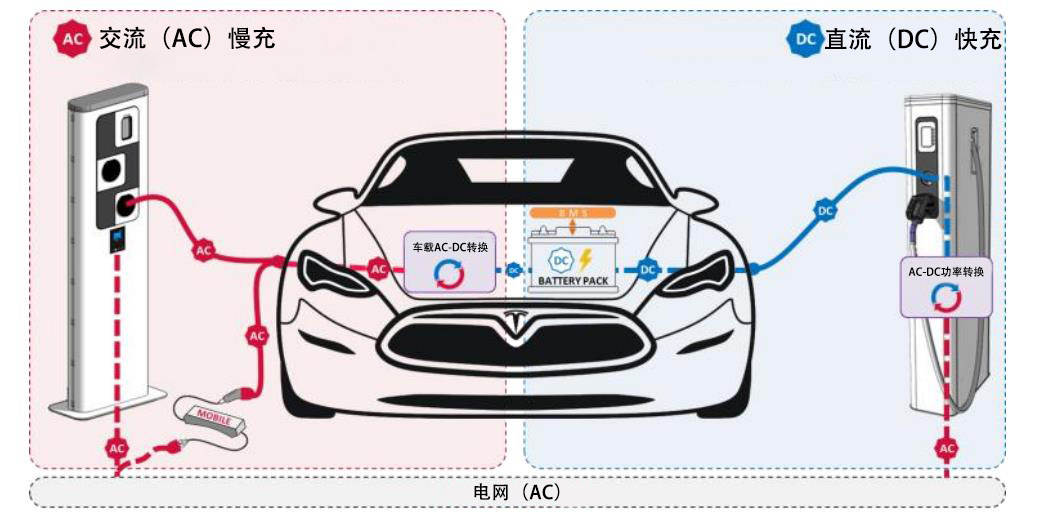

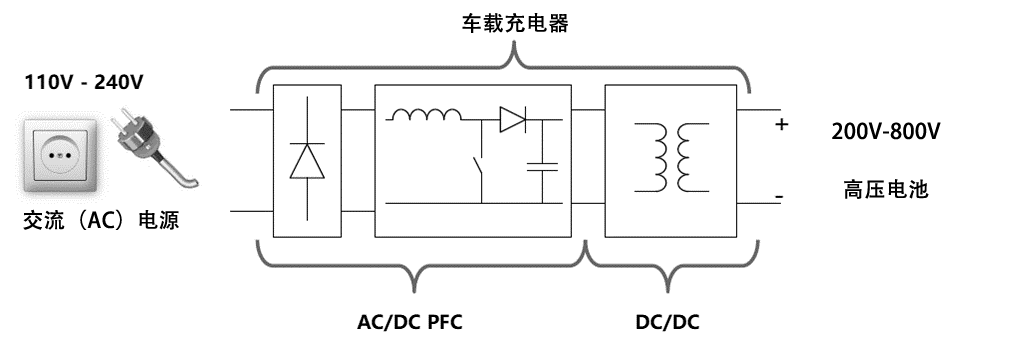

目前,新能源汽车有3种充电方式:固定充电桩、OBC以及无线充电,以充电桩和OBC为主,它们通常被称为直流快充和交流慢充,两者的区别在于AC-DC功率转换功能摆放的位置,OBC是在车上实现,充电桩是在车外实现。

理想情况下,新能源汽车可以不需要OBC,仅通过固定充电桩实现充电功能,而且充电速度更快。然而,直流充电桩安装成本高和场地要求高,因此赶不上新能源汽车增长速度,导致出现充电难。相对而言,住宅交流充电桩(与OBC搭配)价格低廉、更方便使用,因此,交流桩需求也不断在增加,与直流快充桩互为补充。

不过,汽车厂商正在致力于解决车主的续航交流,“100kWh、1000km”正在成为新能源汽车的发展指标,因此大电池趋势下,OBC亟需提高功率实现快充。

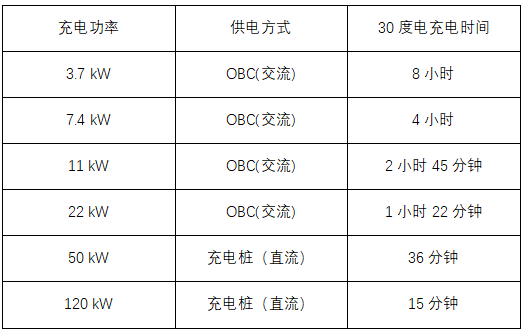

据“行家说三代半”了解,目前国内主流OBC的功率是6.6kW和3.3kW,要充满30度电对应的充电时间分别为4小时和8小时左右,而汽车电池容量增大到100度电,这类OBC产品显然会让用户“抓狂”,所以更高功率更快充电的大功率11kW和22kW将成为趋势。

除了前面提到的企业外,国内主流的OBC厂商,例如欣锐科技、得润电子、威迈斯、科世达和迪龙科技等已开始逐步量产11kW和22kW高功率OBC产品。

不同功率OBC与充电桩的充电时间对比

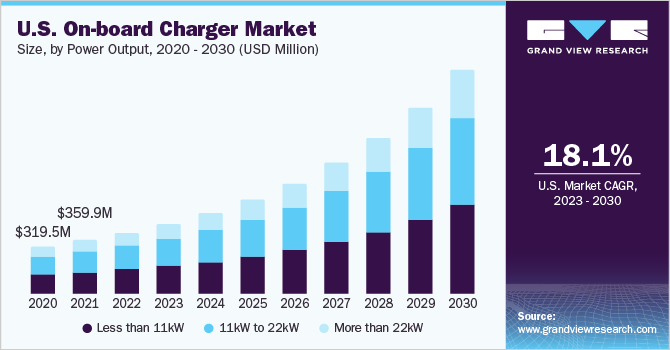

据Grand View研究,2022年11 kW以下OBC的全球市占率为40.0%以上,未来几年约98.2% 的OBC功率将为6kW-11kW,而11 kW-22 kW的OBC将出现显着增长,11kW-22kW大多采用三相交流充电桩,这种充电桩在欧洲的占比高达61%。

由于车上空间有限,OBC在提升功率(例如 从6.6到22kW)的同时,还需要尽量保持原有尺寸和重量,甚至成本也很敏感,这就要求OBC设计需要提高功率密度和功率转换效率。

二极管和IGBT、MOSFET等功率半导体是OBC核心器件,是OBC实现大功率化、缩小体积、减低成本的关键。由于传统硅基功率半导体已经达到性能极限,而碳化硅功率器件在导通电阻、阻断电压和结电容方面存在优势,成为了OBC设计的新选择。

典型OBC结构

安海半导体于光均认为,随着电池类新能源汽车的快速增长,对车载电源行业带来了大量需求的增量利好,车载电源的发展方向要着眼于快速充、安全高效双向充、多元方便充,而基于SiC MOSFET的高输出电压超级充方案可以大大缩短充电时间和提高效率,从而让未来车载电源的市场前景更光明。

陆巡科技吴一祥表示,虽然采用碳化硅器件将增加 OBC和DC/DC的成本,但是,碳化硅器件的应用也带来进一步高频化的好处,能够进一步缩减电感、变压器的尺寸和成本,从而可以抵消碳化硅器件增加的成本。

总的来说,通过使用碳化硅器件可以通过缩小散热器、被动元件尺寸,简化电路等,使得OBC总成本可以节省15-20%,总体积缩小60%。OBC的前级PFC电路和后级DC/DC输出电路中已经广泛在使用到碳化硅二极管和SiC MOSFET。

此外,出于可靠性的考虑,OBC通常主要采用水冷方式。安海半导体于光均认为,采用SiC MOSFET的高输出电压超级充OBC电源方案可以进一步提高效率,降低损耗从而减少过多的热量产生,通过风冷就能解决之前液冷车载电源散热问题,这样可以去掉液冷循环系统,腾出车体宝贵的体积空间,从而帮助OBC厂商和汽车降低成本。

罗姆的周劲则分析了OBC大功率化对碳化硅器件的影响。他认为,车载充电器从3.3kW逐步增大,对于器件的容许规格要求也日益提高,尤其是800V系统走向普及对于1200V SiC器件的需求日渐增多。

随着电池电压往800V提升,OBC后级输出电压需要升高,而OBC将从单相220V向三相380V发展,DC/DC次级器件需要从650V变成1200V,尽管硅650V基MOSFET还可以使用,但需要进行串联或采用三电平拓扑设计,这会增加功率器件数量,配套驱动芯片、外围电路也会增加,如果采用1200V碳化硅MOSFET可以解决成本、电路复杂等难题。

为此,现有车载电源厂家已经陆续开始生产三相12kW以上的 OBC,这类产品通常都会使用SiC MOSFET作为DC/DC输入级开关管。

双向OBC将成主流

碳化硅可降低系统成本

除了大功率化趋势外,OBC的第二个发展趋势是双向充电(V2X)。

按照功能,OBC分为单向OBC和双向OBC。随着娱乐、车辆道路救援和电网互动等场景需求逐步增加,双向OBC可以对外向其他电器设备供电,因此,OBC正在从单向拓扑到双向拓扑转变,采用双向 OBC提高系统效率是一种普遍趋势。

在双向OBC拓扑中,无论是在中功率(6.6kW)或者高功率(11-22 kW),碳化硅器件都具备优势。

以22kW双向OBC为例,硅基器件设计通常需要22颗功率器件和22颗栅极驱动器,而基于SiC的解决方案只需要14颗功率器件和14颗栅极驱动器,器件数量大幅减少。同时,SiC设计的效率可达到97%和功率密度可到达3 kW/L,而硅基设计仅为95%和2kW/L。

从成本来看,22kW双向OBC中,硅基方案的系统成本比SiC方案设计高出约18%,6.6kW双向OBC中,SiC设计也展现出系统成本优越性。

双向OBC方案的流行将大幅增加碳化硅器件用量。

据安海半导体于光均分析,在单向OBC设计中,DC/DC的典型实现是LLC拓扑,但也会有PSFB(移相全桥)版本。而双向OBC设计的实现方式则是采用无桥PFC电路与CLLC或双有源桥(DAB),输入与输出采用固定比例的模式,这样就可以满足在输入高低电压时都可以做到其高效率方式,未来大量的双向充电器都会采用这种拓扑架构设计来更有效的发挥SiC MOSFTE的作用,更好的提高系统效率。

罗姆的周劲也认为,双向OBC方案对碳化硅器件的数量要求急剧增加,因此厂商需要提前解决产能瓶颈问题。

OBC走向集成化

碳化硅是更好的选择

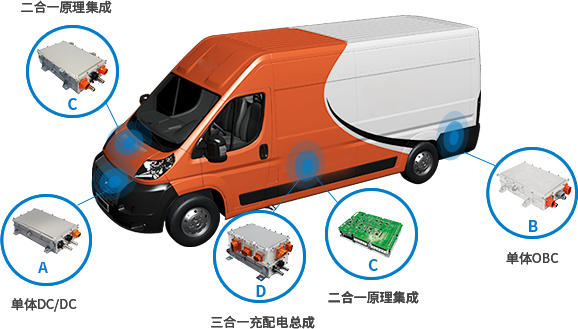

OBC的第3个趋势是集成化,例如DC/DC+OBC二合一,或者DC/DC+ OBC+PDU三合一,甚至电驱+DC/DC+ OBC+PDU等多合一。

据“行家说三代半”了解,弗迪动力、长安新能源、华为数字能源、英搏尔等企业都在积极推动集成OBC的多合一电驱总成,以弗迪动力为例,2022年他们集成了OBC的八合一装机量占比超过了40%。

目前,新能源车企的共同课题是:提升电驱动系统的产品性能、减小能耗和进一步轻量化,以加强竞争力。而多合一方案可以共享功率开关器件和磁性元件,实现进一步降本增效,有研究表明,此类设计可减少约40%的重量和体积,因此成为当下热门的研究方向。

罗姆的周劲分析道,在电动汽车中,电池、系统功耗已到相对平台阶段,进一步提升有难度的情况下,对车重的控制是一个突破方向。车载 OBC、DC/DC、电驱三合一等形式,在体积、重量等方面具有优势。

在电驱多合一深度整合方面,碳化硅器件更具优势,它更容易实现 OBC、DC/DC、电驱等部件的集成,和最大程度共用一些电路和元器件。

但与此同时,采用碳化硅实现OBC集成化也存在一定的挑战。

周劲表示,多合一的集成方案导致系统较为复杂,容易导致整体故障率升高,散热结构设计难度高等问题。与功能块相比,多合一系统中不可避免带来各功能块的相互影响,如噪音、干扰会造成意外误触发,特别是散热方面要求,在多合一系统中,很难同时满足。

针对新能源车在电子产品故障率、散热处理和EMC设计等难度也大幅增加的问题,安海半导体的对策主要有4个:一是严格按照车规级标准制造SiC MOSFET/SUPER JUNCTION等功率器件产品,做高品质车规产品;二是优化导通损耗和开关损耗,提高效率,降低损耗从而减少过多的热量产生,发挥SiC MOSFET 高温、高压、高频特性,通过银烧结新封装工艺的介入,因地制宜的解决功率器件散热问题;三是对SiC MOSFET/SUPER JUNCTION等功率器件产品做好结电容的优化处理,在平衡开关损耗情况下,适当的优化结电容;第四,在半导体外延层做针对辐射和传导做抑制处理,以达到EMC优化设计。

周劲建议,半导体厂家一方面需要提高芯片设计对于各种外部条件的耐受度,如驱动电压的裕量、耐压的裕量;另一方面也需要注意在实际应用中的特点,注意与外部条件结合部的研究。比如,在 OBC的应用中,低频率的温度变化,会要求器件内部键合做相应处理。而罗姆公司根据实际应用情况,提高温度循环标准,帮助客户进行实景仿真计算,尽力贴合实际应用,帮助客户解决问题。

大家如何看待碳化硅在车载电源领域的机遇和挑战呢?欢迎在下方留言。